Trong thế giới công nghiệp hiện đại, thép tấm được ví như ” cơ bắp” của mọi công trình. Từ những con tàu viễn dương không lồ, những toà nhà chọc trời, cho đến các nồi hơi áp suất cao, sự hiện diện của thép tấm là cho độ bền và sự an toàn. Tuy nhiên, ít ai biết răng để tạo ra một tấm thép phẳng phiu, sáng bóng và chịu lực tốt, vật liệu này phải trải qua một hành trình ” lửa và nước” cực kỳ khắc nghiệt và chính xác. Hiểu rõ quy trình sản xuất thép tấm không chỉ giúp các kỹ sư, nhà thầu đánh giá đúng chất lượng mà còn tối ưu hóa chi phí. Bài viết dưới đây cùng theo chân Thép An Thành tìm hiểu rõ từng bước trong quy trình sản xuất thép tấm theo tiêu chuẩn hiện đại.

1. Xử lý nguyên liệu đầu vào

Mọi quy trình luyện kim đỉnh cao đều bắt đầu từ việc tuyển chọn nguyên liệu. Chất lượng của thép tấm thành phẩm phụ thuộc trực tiếp vào độ tinh khiết của nguyên liệu đầu vào.

1.1 Tuyển chọn quặng sắt và nguyên liệu phụ

Quy trình bắt đầu với quặng sắt ( Iron Ore) – thường là Magnetite ( Fe3O4) hoặc Hematite ( Fe2O3). Ngoài ra, cần có than cốc ( coke) đóng vai trò là nhiên liệu cung cấp nhiệt và chất khử, cung với đá vôi (Limestone) làm chất trợ dung để loại bỏ tạp chất.

1.2 Luyện gang lỏng tại lò cao

Đây là bước đâu tiên của quá trình ” hóa lỏng”. Nguyên liệu được nạp vào đỉnh lò cao, trong khi khí nóng được thổi dưới lên. Tại nhiệt độ lên tới hơn 2000°C, than cốc tạo ra khí CO2, khử oxy trong quặng sắt.

Kết quả của quá trình này là gang lỏng. Tuy nhiên, lúc này gang vẫn chứa hàm lượng carbon rất cao ( trên 4%) và nhiều tạp chất như Lưu Huỳnh, phốt pho, khiến nó giòn và chưa thể cán thành thép tấm.

2. Giai đoạn: Luyện thép

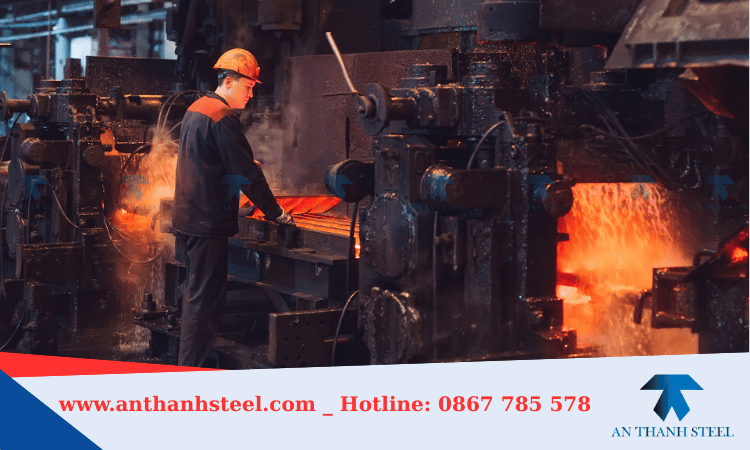

Nếu lò cao là dạ dày tiêu hóa quặng, thì lò luyện thép chính là ” bộ não” quyết định tính chất cơ lý của sản phẩm. Tại đây gang lỏng sẽ lột xác thành thép lỏng tinh khiết.

2.1 Lò thổi oxy cơ bản

Gang lỏng được chuyển sang lò BOF hoặc lò hồ quang điện. Tại đây, oxy tinh khiết được thổi với tốc độ siêu thanh vào bể kim loại nóng chảy.

- Mục đích: Đốt cháy lượng carbon dư thừa, giảm xuống mức quy định ( thường dưới 0.25% cho thép tấm kết cấu).

- Loại bỏ tạp chất: Các tạp chất có hại như Lưu huỳnh ( S) và Phốt pho (P) được loại bỏ tối đa. Đây là yêu tố then chốt để thép tấm không bị nứt gãy khi chịu tải.

2.2 Tinh luyện và hợp kim hóa

Để tạo ra các dòng thép tấm chuyên dụng như thép tấm chịu mài mòn hay thép tấm đóng tàu, thép lỏng cần được pha trộn thêm các nguyên tố hợp kim như Mangan, Crom, Niken, Vanadi,..Theo tỷ lệ chính xác tuyệt đối. Giai đoạn này quyết định ” ADN” của mác thép.

> Tham khảo thêm: Các mác thép phổ biến và ứng dụng của chúng.

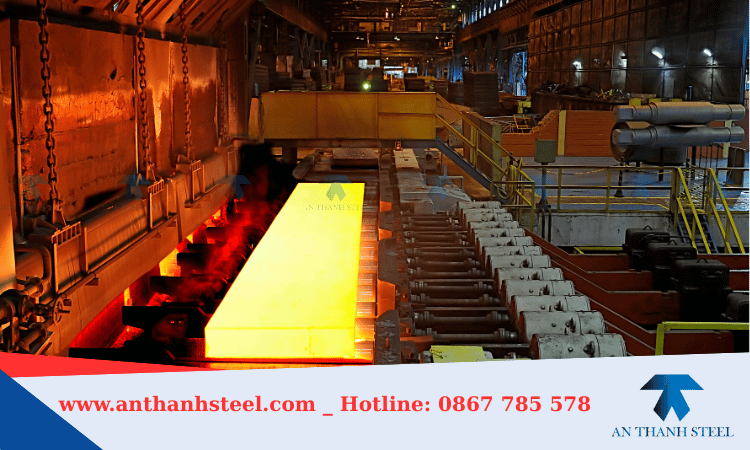

3. Giai đoạn: đúc liên tục

Thép lỏng sau khi tinh luyện sẽ không được cán ngay mà phải chuyên sang trạng thái rắn định hình. Công nghệ hiện đại ngày nay sử dụng phương pháp đúc liên tục để tạo ra các bán sản phẩm gọi là phôi phiến.

- Thép lỏng rót từ thung gian xuống khuôn đồng làm mát bằng nước.

- Kim loại đông đặc dần và được kéo ra thành một dải thép dài vô tận.

- Máy cắt sẽ cắt dải thép này thành các tấm phôi phiến có độ dày từ 150mm – 300mm, chiều rộng và chiều dài tủy chỉnh.

Phôi phiến chính là ” nguyên liệu thô” trực tiếp để sản xuất thép tấm. Chất lượng bề mặt và cấu trúc bên trong của Slab sẽ ảnh hưởng trực tiếp đến bề mặt của thép tấm sau này.

4. Giai đoạn: Cán thép tấm

Đây là giai đoạn ngoạn mục nhất, biến những khối phôi dày cộp thành những tấm thép phẳng lì với độ dày chính xác từng milimet.

4.1 Gia nhiệt

Các tấm phôi phiến ( Slab) được đưa vào lò nung để gia nhiệt lại lên mức 1100°C – 1250°C. Nhiệt độ này giúp thép mềm dẻo, dễ dàng biến dạng dẻo mà không bị nứt vỡ.

4.2 Phá vảy oxit

Khi nung nóng, bề mặt phôi sẽ hình thành lớp vảy oxit sắt. Trước khi cán, hệ thống vòi phun nước áp lực cao sẽ bắn phá để loại bỏ lớp vảy này, đảm bảo bề mặt thép tấm cán nóng sau này láng mịn, không bị rỗ.

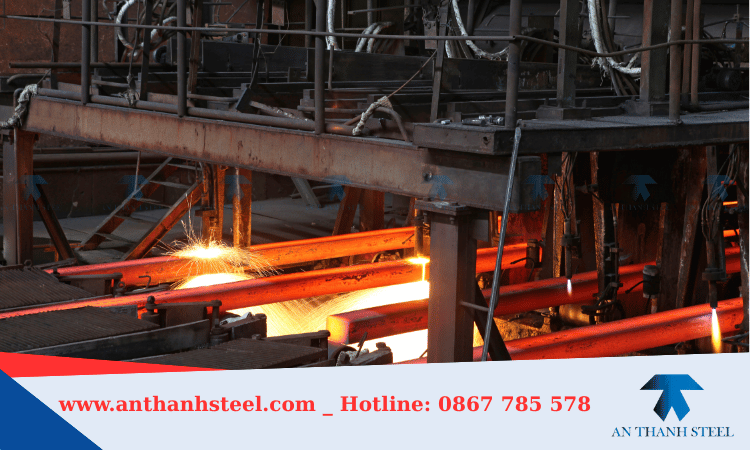

4.3 Cán thô và cán tinh

- Cán thô: Phôi thép đi qua máy cán đảo chiều, bị ép mỏng dần và rộng ra.

- Cán tinh: Đây là bước quan trọng nhất. Thép đi qua hệ thống các trục cán liên tục để đạt độ dày chính xác theo yêu cầu.

4.4 Làm nguội

Sau khi cán, tấm thép được làm nguội nhanh bằng hệ thống phun nước laminar hoặc làm nguội tự nhiên trên sàn. Tốc độ làm nguội quyết định độ cứng của thép.

5. Giai đoạn : Hoàn thiện và kiểm soát chất lượng

Một tấm thép ra khỏi máy cán chưa phải là thành phẩm. Nó cần trải qua các bước ” thẩm mỹ viện” cuối cùng.

- Nắn thẳng: Máy nắn sẽ loại bỏ các sóng tôn, đảm bảo độ phẳng tuyệt đối.

- Cắt cạnh và cắt đầu đuôi: Loại bỏ các phần thừa, cắt tấm thép theo kích thước chuẩn.

- Kiểm tra chất lượng ( QC): Đây là bước không thể bỏ qua tại các nhà máy uy tín.

- Kiểm tra ngoại quan: Soi bề mặt, đo kích thước.

- Kiểm tra không phá hủy: Sử dụng sóng siêu âm để dò tìm các vết nứt ngầm hoặc bọt khi bên trong lõi thép.

- Thử cơ tính: Cắt mẫu thử kéo, thử uốn, thử va đập để đảm bảo đạt tiêu chuẩn ( ASTM, JIS, DIN,..)

> Xem thêm: Thép tấm A36 (ASTM A36) là gì? Quy cách và Báo giá

6. Đơn vị cung cấp và gia công thép tấm uy tín

Nếu bạn đang tìm kiếm nhà cung cấp cấp vật tư thép tấm chất lượng Thép An Thành là một trong những đơn vị uy tín tại khu vực TP.HCM.

Thép An Thành cung cấp:

- Thép tấm A36, SS4000, Q235, Q345,…

- Thép tấm dày 3 đến 30mm.

- Thép tấm đóng tàu AH36 – DH36.

- Thép tấm chống trượt, thép hợp kim.

- Thép tấm cắt theo bãn vẽ: Plasma, Oxy-gas, CNC.

Cam kết:

- Giá cạnh tranh – báo giá nhanh.

- Hàng chuẩn CO/CQ.

- Giao hàng tận nơi tại khu vực Bình Dương và các tỉnh lân cận.

- Có dịch vụ cắt, chấn theo yêu cầu.

Nếu bạn đang tìm kiếm các sản phẩm thép tấm chất lượng cao với đầy đủ chứng chỉ CO/CQ. Hãy liên hệ ngay hotline: 0867 875 578 để được đội ngũ An Thành tư vấn và báo giá sớm nhất!

Liên hệ ngay hôm nay:

————————–

CÔNG TY TNHH ĐẦU TƯ THƯƠNG MẠI THÉP AN THÀNH

- Địa chỉ: Số 36-DC61, Đường DA9, Khu dân cư Việt-Sing, Phường Thuận Giao, Thành phố Hồ Chí Minh, Việt Nam.

- Số điện thoại: 0867 875 578

- Email: nguyenby.atv@gmail.com

- Website: https://anthanhsteel.com/

- Facebook: https://www.facebook.com/anthanhsteel

Các tin khác